www.modernitovarna.com

01

'20

Written on Modified on

Potlačení nestability procesů = nižší riziko zmetků a jejich oprav

Kvalita produktů je klíčovým ukazatelem výkonnosti výrobních provozů. Převládá přitom názor, že získání certifikátů kvalitativních norem jako ISO, NADCAP či API kvalitu výroby plně garantuje. Ve skutečnosti se však vlastně tyto normy nezaměřují na to, jak produkovat finální obrobky ve vyhovující kvalitě, ale spíše na stanovení postupů pro vyřazení zmetků.

Skutečný obrázek si o kvalitě produktů daného výrobce můžeme udělat, nahlédneme-li do úseku kontroly kvality ve výrobním provozu a nalezneme tam díly s nálepkami nebo štítky vyzývajícími k „překontrolování“. Taková označení napovídají, že byly obrobky z nějakého důvodu vyřazeny nebo že musí být vráceny do výroby k přepracování. Ke vzniku zmetků a také potřebě jejich oprav dochází tehdy, neplní-li výrobní procesy patřičná očekávání. Složitější procesy, jako právě obrábění, vycházejí ze vzájemného působení mnoha proměnných faktorů, a proto podléhají určité nestabilitě a míře nespolehlivosti. Je nezbytné, aby výrobci dokázali zdroje nestability identifikovat, pochopili, jak vznikají, a našli způsoby, jak je vyřešit. Dosti často je bohužel rozpoznat nedokáží, nebo je ignorují a přijímají jako běžnou věc. Překonání nestability a omezení vzniku zmetků a nutnosti přepracování tedy spadá do kompetence pracovníků ve výrobních provozech a závisí na jejich povědomí, znalostech i motivaci.

Zdroje nestability

Konkurenční tlak nutí výrobce provádět analýzy snižování nákladů. Tyto analýzy zahrnují zkoumání výdajů na materiály, nástroje a dobu obrábění. Vyhledávání a eliminace případů, kdy dochází k časovým ztrátám, nabízí významné příležitosti úspor nákladů (viz obrázek 1). Mezi metody používané v nákladových analýzách patří hodnocení OEE a programy Lean. Mnoho analýz přitom vnímá výrobní proces jako zcela nezávislou jednoduchou skříňku. Výrobní provoz do této skříňky vloží suroviny nebo rozpracované produkty, proběhnou obráběcí procesy a skříňku poté opustí určitý počet obrobků – buď jako hotové výrobky, nebo jako polotovary určené pro jinou skříňku.

Obrázek 1:

Time Spending In Machining Production Not Optimized.jpg

Proměnné faktory při obrábění

Analýzy častokrát neberou v potaz fakt, že v reálném světě není zcela jisté, že každý výrobek, který skříňku opustí, bude vyhovovat. Nevyhovující výrobky je nutné přepracovat nebo vyřadit.

Počet vyprodukovaných nevyhovujících obrobků závisí na tom, jak podrobně se dohlíží na proměnné faktory ve výrobním procesu. Procesy, jako je například kování, nejsou příliš složité a nevyžadují mimořádně velkou přesnost. Tyto procesy jsou proto relativně kontrolovatelné, spolehlivé a schopné opakovaně produkovat očekávaný počet vyhovujících výrobků. Jiné výrobní procesy oproti tomu zahrnují více proměnných faktorů, které mohou předvídatelnost výsledku snížit. Počet vyhovujících obrobků, které ze skříňky vyjdou ven, nelze spolehlivě předvídat.

Označovat všechny obráběcí procesy za nespolehlivé je přehnané, popsat je však jako ne zcela předvídatelné je velmi výstižné. Obrábění je ovlivněno mnoha proměnnými faktory. Řezné nástroje a materiály obrobků jsou při něm vystaveny velkým řezným silám a vysokým teplotám. Kombinace sil a teplot vytváří složitou a proměnlivou situaci. Tvrdost břitu nástroje určuje, jak účinně dokáže obrábět, a je rozdílná za pokojové teploty či při teplotě kolem 800 ˚C během obrábění. Teplo má zároveň také vliv na obrobitelnost zpracovávaného materiálu. Účinky proměnných faktorů nejsou zcela předvídatelné. I když jsou parametry obrábění pro danou aplikaci přesně specifikovány, budou během samotného procesu přesné hodnoty nejisté. Různé výsledky v rámci jakosti povrchu či rozměrů mohou způsobit, že se daný díl stane kandidátem na přepracování nebo poputuje do šrotu.

Vykazují-li díly neshodnost, je nutné zaměřit se na dvě hlavní oblasti. Tou první je oblast technologická: výrobce musí zjistit, co se skutečně děje, rozpoznat, které faktory zapříčinily neočekávaný výsledek, a rozhodnout, jak daný problém vyřešit. Druhá oblast, kterou je třeba posoudit, zahrnuje určení finančních dopadů vzniku takových nevyhovujících dílů. To obnáší výpočet neočekávaných nákladů na vyřazení nebo přepracování a rozhodnutí, jak se k tomu společnost postaví.

Při hromadné výrobě se běžně provádí statistika počtu nevyhovujících dílů v porovnání se stovkami nebo tisíci celkově vyrobených. U dlouhodobých výrobních sérií je možné analyzovat jednotlivé operace, určit faktory, které vedly ke vzniku nevyhovujících dílů, a přizpůsobit parametry obrábění, aby se potlačila nestabilita a zvýšila spolehlivost.

U různorodé výroby s malými objemy je však časový prostor na zkoumání nevyhovujících dílů a změny v obráběcích procesech, které by vedly k nápravě, pouze minimální. Problém je o to větší, vyrábí-li se pouze jediný dílec. Nestabilita dále narůstá tím, nemá-li výrobní provoz zkušenosti s obráběním požadovaného materiálu a koncový zákazník vyžaduje hotový díl okamžitě. Nevyhovující výsledek práce na jednom dílu vyžaduje obrobení dalšího, což má za následek vyšší náklady a zklamání zákazníka.

V případě hromadné výroby je zamezení vzniku nevyhovujících dílů relativně jednoduché. Technologové zrevidují a zaktualizují daný proces, vyzkouší jej v praxi a dojdou k řešení. Ve skutečně hromadné výrobě je počet nevyhovujících obrobků ve srovnání s celkovým objemem výroby relativně velmi malý a náklady jsou zanedbatelné. Avšak v případě výroby s nízkými objemy dávek či dokonce výroby jediného kusu mohou náklady na nevyhovující výsledek výrazně snížit ziskovost nebo vést až k provozní ztrátě. Výrobce má v průběhu mimořádně omezené doby pouze jedinou šanci vyrobit vyhovující díl.

Skryté nebo ignorované náklady

Některé z položek, které je do celkových výrobních nákladů nutné zahrnout, však nemusí být zjevné, nebo se dokonce ignorují. Zářným příkladem jsou náklady na odstraňování otřepů. Obrobek je považován za hotový, odpovídá-li obrobený povrch specifikacím a hrany i geometrie vyhovují požadavkům na výkresu. Díl s otřepy však dokončený není a jedná se o vadu na kvalitě obrobení. Přesto se otřepy často berou jako normální důsledek procesu. V každém případě je třeba otřepy odstranit, což může představovat značné náklady. Za reálný příklad může posloužit vysoce automatizovaný výrobní provoz s pětiosými frézovacími centry, kde vznikla celá řada dílů vyžadujících ruční odstranění otřepů. Čas a práce s tím spojené nakonec představovaly 20 % nákladů na dokončený obrobek.

V některých případech vycházejí výpočty nákladů a cen dílců pouze z obráběcích procesů, aniž by byly náklady na odstranění otřepů či další následné úkony vůbec brány v potaz. Tyto náklady přitom často nebývají zanedbatelné. Aby bylo možné utvořit si o celkových výrobních nákladech přesný obrázek, je nutné zohledňovat i všechny skryté položky a snažit se je potlačit.

Výběr nástroje

Použití vhodného výrobního zařízení a nástrojů snižuje proměnlivost v obráběcích operacích. Velké a bytelné obráběcí stroje dokáží při těžkém obrábění odolávat silám, které by způsobovaly nekonzistentní rozměry obrobků. Konstrukční prvky obráběcích strojů, jako skleněná měřítka, lineární vedení či systémy řízení teplot, zase přispívají ke zvýšení jejich přesnosti.

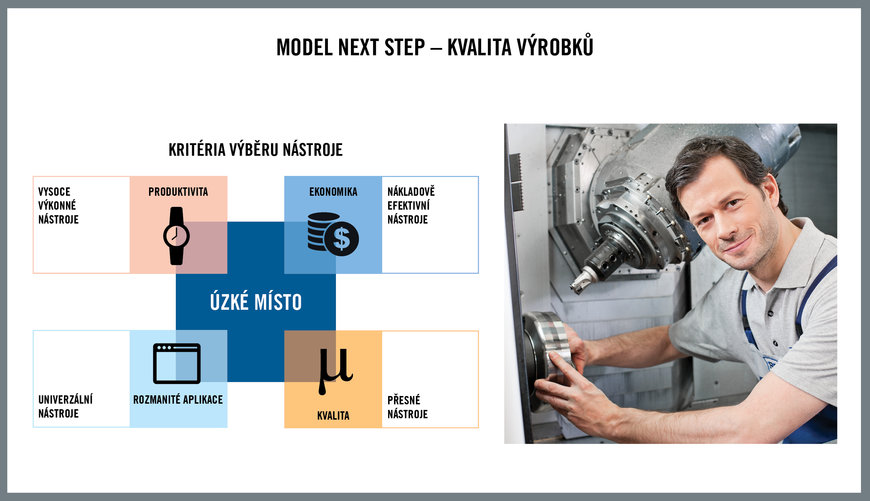

Výběr řezného nástroje hraje také velmi významnou úlohu. V posledních dvou nebo třech desetiletích procházel přístup k výběru nástrojů postupným vývojem. Původně spočívala ve své podstatě volba nástroje ve výběru mezi vysoce výkonnými nástroji, které nabízely nejvyšší možný výkon produkce, a hospodárnými nástroji, které generovaly nejnižší možné náklady na dílec. V mnohých případech však byly výkonné nástroje až příliš citlivé. Když fungovaly správně, zajišťovaly skvělé výsledky – zásadní roli však přitom hrála opatrná aplikace. Levnější nástroje se nedokázaly rychlosti a kapacitě produkce vysoce výkonných nástrojů vyrovnat, nabízely však při smíření s nižším výstupem cenovou výhodu.

V současné době hraje při výběru nástrojů před volbou geometrií, rychlostí a posuvů zásadní roli to, co uživatel vyžaduje z hlediska výkonu. Pro hromadnou výrobu jsou stále potřeba nástroje s dlouhou životností, schopné dosahovat maximální rychlosti úběru materiálu. Aplikace, u nichž je klíčová mimořádná přesnost, zase vyžadují nástroje, jejichž rozměry, charakteristiky opotřebení a parametry obrábění byly vyvinuty s ohledem na extrémní přesnost, a to i za cenu vyšších nákladů.

Obrázek 2:

Why Next STEP – Product Quality.jpg

Za současné situace různorodé výroby s nízkými objemy je mimořádně důležité, aby kvalita dokončeného obrobku odpovídala očekávání hned u prvního kusu. Důraz je kladen na nástroje, které dokáží pracovat v široké škále aplikací, a přitom vyžadují jen minimální dobu přípravy procesu. To je myšlenka stojící za vývojem univerzálních nástrojů (viz boční panel). Ve spoustě případů jsou skutečně řešením nástroje konstruované tak, aby byly spolehlivé a univerzální – je však také nezbytné, aby výrobní technici a operátoři důkladně znali jejich možnosti i hranice. Práce s omezeným počtem univerzálních nástrojů umožňuje uživatelům postupem času poznávat a chápat skutečnou výkonnost každého z nich a možnosti jeho přizpůsobení k obrábění různých součástí.

Důmyslné využívání univerzálních nástrojů může účinně potlačovat vznik nevyhovujících obrobků a zvýšená spolehlivost procesů pomáhá finančnímu oddělení získávat přesný obraz o skutečných nákladech a ziskovosti výroby.

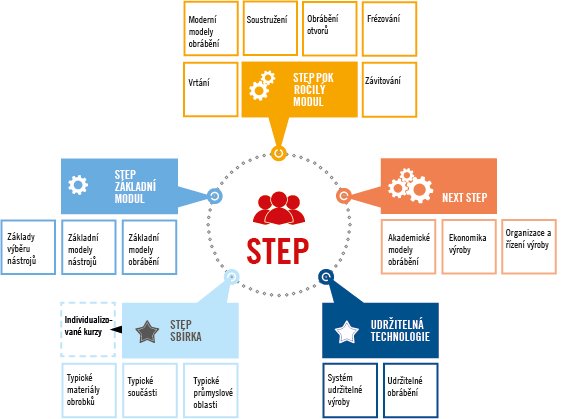

Obrázek 3:

STEP Graphic Course Concept 2020.jpg

Zásadní přínosy

Nedávný celosvětový boj s pandemickým virem poukázal, jak významnou úlohu stále hrají v úspěšné výrobě lidé. Jeden výrobní provoz v Nizozemsku byl nucen vzdor vysoké úrovni automatizace stejně omezit výrobu, protože řada pracovníků onemocněla a musela zůstat doma. Když lidé zmizí, výroba utrpí i přes velkou míru využití robotů, počítačů a umělé inteligence. Je jasné, že lidé zůstávají i nadále klíčovým prvkem produktivity výroby. Vzdělaná, flexibilní a motivovaná pracovní síla se dokáže ve výrobním provozu přizpůsobit různým situacím, včetně zvládání různorodé výroby s nízkými objemy. Zároveň je schopna rychle reagovat i v hektickém prostředí a může uspíšit výrobu, dojde-li k neočekávaným problémům. Umět ovládat počítač je nezbytné, ale právě tak nutné, či dokonce ještě potřebnější je vnímat, jak proces obrábění skutečně funguje, dokázat si vytvořit obrázek očekávaných konečných výsledků a těchto cílů se snažit dosáhnout.

(postranní panel)

Univerzální nástroje Seco pokryjí celou škálu potřeb

Většina majitelů výrobních provozů je přesvědčena, že jejich úkolem je získat „ty nejlepší nástroje vůbec“. Zůstává přitom nezodpovězená zásadní otázka: „co od svých nástrojů očekáváme“? Pro někoho je zásadní rychlost úběru materiálu, zatímco jiný vyžaduje dlouhou a konzistentní životnost nástroje, aby bylo možné zajistit bezpečný a spolehlivý automatický provoz.

„Ty nejlepší nástroje vůbec“ jsou takové, které se přesně hodí k typům dílů, obráběným materiálům, obráběcím strojům a výrobním harmonogramům daného provozu. Až po takovém výběru nástrojů má smysl diskuze o karbidových třídách, geometriích, rychlostech a posuvech.

Výběr nástrojů však zahrnuje také prověření celkové pracovní náplně a organizačních toků. Nedávno zjistil jeden majitel výrobního provozu, že za nástroje ročně utratí 200 000 až 250 000 eur. Kontrola naskladněných nástrojů odhalila, že jeho společnost disponuje inventářem v hodnotě téměř 700 000 eur. Provoz obvykle vyrábí malé zakázky a při zkoumání příčin vyšlo najevo, že kdykoli se objevil nový obrobek nebo materiál, sehnal majitel pro výrobu nástroj, o kterém si myslel, že je pro danou práci ten nejlepší a nejvýkonnější. V důsledku toho se ve skladu nastřádal rozsáhlý inventář různých nejlepších nástrojů, které však ve skutečnosti nikdo z provozu neuměl vhodně využívat, a dokonce i takových, které byly vlastně nepoužitelné – zakoupené na jednorázovou práci, která se už později nikdy neopakovala.

Společnost Seco nabízí řadu univerzálních nástrojů tak, aby bylo možné podobným případům předejít. Tyto nástroje nemusí nutně mít nejvyšší výkon, jsou však spolehlivé, snadno použitelné a přizpůsobené tomu, aby je bylo možno produktivně využívat s širokou škálou obráběných materiálů i geometrií obrobků. Univerzální nástroj lze jeden den použít na ocel, druhý den na nerezovou ocel, následující den na hliník a koncem týdne na titan. Nejedná se přitom o žádné druhořadé nástroje, ale o nejlepší volbu poskytující rovnováhu mezi výkonem a flexibilitou, jež je nezbytná při realizaci projektů různorodé výroby s malými výrobními dávkami, které jsou pro dnešní dobu charakteristické. S dobrým univerzálním nástrojem dokáže zkušený uživatel produkční i ekonomické zázraky.