www.modernitovarna.com

12

'18

Written on Modified on

KBH10 přijímá výzvy tvrdého soustružení

Protože tvrdší nemusí znamenat obtížnější

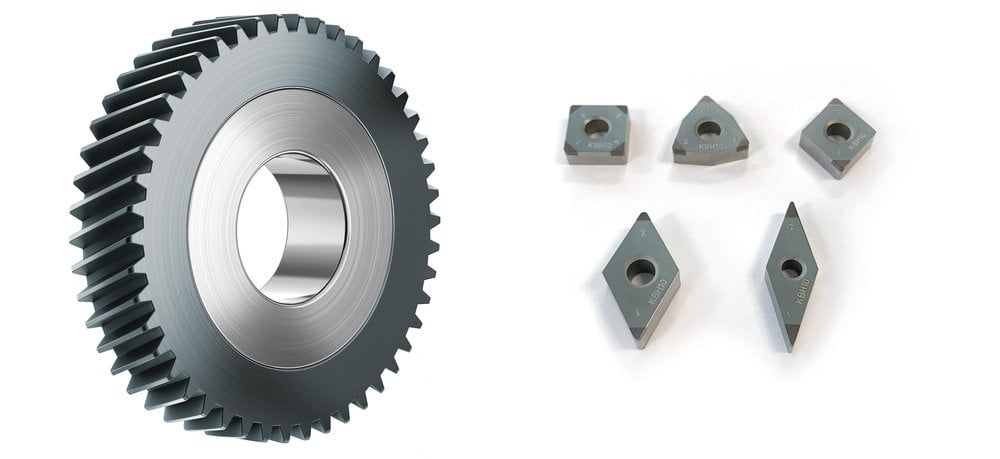

KBH10 je nepovlakovaná PcBN soustružnická břitová destička, která nabízí výjimečnou odolnost proti opotřebení a velmi nízké řezné síly. Díky tomu se nyní mnoho zákazníků těší z dvojnásobné životnosti nástroje spolu se zlepšenou kvalitou dílů.

Je rychlé, přesné a díky dodavatelům nástrojů, jako je Kennametal Inc., je k dispozici široký sortiment nákladově efektivních řezných nástrojů, které dokážou zkrotit dokonce i ty nejobtížněji obrobitelné tvrzené oceli, superslitiny a tvrzené litiny. Ale vzhledem k tomu, že odvětví leteckého a kosmického průmyslu, automobilový průmysl, výroba elektřiny a další průmyslové odvětví stále vyvíjejí ještě odolnější materiály, musí výrobci řezných nástrojů rovněž vyvíjet nové, vysoce výkonné nástroje pro řešení těchto materiálů.

Nejlepší z řady jakostí

To je přesně to, co udělal Kennametal Inc., když nedávno představil KBH10, novou sortu polykrystalického nitridu bóru (PcBN) pro tvrdé soustružení, navrženou speciálně s ohledem na výzvy současného náročného trhu. Helmut Gremer, senior engineer pro globální technologii obrábění, říká, že nové břitové destičky doplňují stávající PcBN sorty KBH20 a KB5630 tím, že poskytují extrémní odolnost proti opotřebení potřebnou pro úspěšné soustružení kalených materiálů až do 65 HRC, zvláště tam, kde je požadována vysoká kvalita povrchu.

„Viděli jsme, že mnoho výrobců snižuje tolerance ložiskových čepů, kroužků, pístů, nábojů ozubených kol atd.,“ říká Gremer. „Například rozměrové tolerance 4 µm nebo menší jsou stále běžnější, stejně jako požadavky na kvalitu povrchu lepší než Ra 0,4 μm. Tato nová sorta zaplňuje mezeru ve výběru pro takové zákazníky, kteří potřebují co nejvyšší životnost nástroje při dokončování takovýchto dílů.“

Například jeden známý výrobce automobilů dosáhl více než dvojnásobné životnosti nástroje – zvýšení ze 150 kusů na břit na 350 kusů – při čelní operaci na vnitřním průměru 140 mm v legované oceli 5115 u náboje ložiska, jež bylo předtím tepelně zpracováno na 62 HRC. Jiný výrobce hnacích poloos náprav dosáhl podobných výsledků, když se životnost nástroje zvýšila z 250 na 450 kusů na řeznou hranu při soustružení oceli UC1 (podobné jako S53) s tvrdostí 58 HRC na vertikálních revolverových soustruzích, přičemž byla trvale dodržována jakost povrchu 6 Rz.

Průběh tvrdého obrábění

Ve všech případech byly používány řezné rychlosti 180 m/min (590 sfm) s hloubkou řezu průměrně 0,15 mm (0,006 in.) a posuvy v rozsahu od 0,22 do 0,32 mm/ot (0,0087 až 0,013 ipr). Ve všech případech zákazník ušetřil na břitových destičkách tisíce dolarů ročně v porovnání se stávajícím řešením a současně značně snížil prostoje kvůli výměnám nástroje.

Substrát KBH10 je zcela nový. Jeho složení je navrženo pro řezné rychlosti vyšší o 20 procent při shodné, nebo v některých případech mnohem větší životnosti nástroje. Technici Kennametalu byli často schopni dosáhnout drsností povrchu Ra 0,2 a Rz 1 při trvalém dodržování výše uvedených tolerancí tvaru a rozměrů. A protože KBH10 je dostupný v několika různých geometriích a úpravách řezné hrany, rychle se stává spolehlivou volbou řezné destičky pro široký okruh výrobců v jejich náročných soustružnických aplikacích.

„KBH10 se ideálně hodí na jemné dokončovací operace, avšak je i dostatečně houževnatý na to, aby zvládal lehká přerušení nebo proměnnou hloubku řezných operací,“ říká Gremer. „A jelikož je snížen řezný tlak a tudíž i teplo, je rovněž redukováno vymílání a opotřebení hřbetu, což prodlužuje životnost nástroje. Dochází také k menšímu výskytu bílé vrstvy, která znesnadňuje mnoho operací obrábění tvrdých díů.“

Další zlepšení parametrů bylo dosaženo unikátní úpravou řezné hrany KBH10. Na rozdíl od tradičního honovaného parabolického „vodopádu“ nebo rádiusu, které jsou aplikovány prakticky na všech PcBN řezných nástrojích, Kennametal vyvinul speciální tvar, který přináší větší ostrost i lehkost řezu než konkurenční řešení a je přitom stále ještě dostatečně tuhý na to, aby odolával odporu tvrdého soustružení.

„Před pěti lety nikdo nebyl schopen vytvořit břit jako je tento, natož jej změřit,“ vysvětluje Gremer. „Ale díky současnému pokroku v metrologii a technologii obrábění můžeme opakovaně vyrábět tento honovaný tvar, který redukuje pasivní řezné síly až o 40 procent. Spolu s houževnatějším substrátem – také novým – jsme vytvořili břitovou destičku, která dosahuje skvělé rovnováhy mezi odolností proti opotřebení, tvrdostí a ostrostí.“

Nejnovější řešení Kennametalu pro tvrdé soustružení, KBH10, se vyznačuje unikátní úpravou tvaru řezné hrany, která odolává vymílání a opotřebení hřbetu zároveň se snížením vibrací, dokonce i při přerušovaných řezech.

Klasická aplikace tvrdého soustružení. K dispozici je široká škála tvarů, velikostí a geometrií břitových destiček.