www.modernitovarna.com

13

'12

Written on Modified on

Platforma Eplan zrychlila konstrukční a výrobní procesy ve společnosti W. Althaus AG o 30 %

Švýcarská společnost W. Althaus AG, dodavatel průmyslové automatizační techniky a kompletních inženýrských služeb, která dodává svým zákazníkům po celém světě přibližně 5 000 řídicích rozváděčů ročně, používá jako základ pro zajištění konzistence svých konstrukčních a výrobních dat platformu Eplan. Poslední migrace k Eplan Pro Panel, systému pro 3D návrh rozváděčů, představuje v optimalizaci konstrukčních a výrobních procesů významný skok.

Každý rok dodává švýcarská společnost W. Althaus AG do celého světa přibližně 5 000 řídicích rozváděčů, od jednotlivých zakázek po sériové dodávky, a přibližně 800 malých řídicích jednotek. Mezi zákazníky je např. jihokorejská společnost, která vyrábí plavené ploché sklo a technika dodaná společností W. Althaus zde řídí výrobní linku s nepřetržitým provozem; dále švýcarský provozovatel solárních systémů nebo potravinářská firma, která rozvádeče W. Althaus používá pro řízení dopravníkového systému. Rodinná firma W. Althaus má přibližně 110 zaměstnanců a poskytuje plný sortiment služeb, od návrhu projektu, vývoje hardwaru a softwaru až po dodávku, uvedení do provozu a předávací testy. Rozváděče s řídicími systémy a svorkovnicemi a operátorské panely jsou vyráběny přímo společností W. Althaus, ve výrobním závodě na ploše více než 6 000 m2. Také kabely a kabelové svazky jsou vyráběny a upravovány přímo ve výrobním závodě. Elektrokonstruktéři společnosti W. Althaus používají Eplan Electric P8 a Eplan Pro Panel pro 3D návrh rozváděčů.

Integrační procesy, včetně 3D dat

„Neklademe na své zákazníky žádné požadavky s ohledem na použitý materiál a komponenty nebo na integraci řídicích jednotek,“ vysvětluje Marco Schneider, ředitel společnosti W. Althaus AG. To znamená, že je nutné pečlivě udržovat databáze produktů, ale to je v Eplan snadné: data o materiálu a komponentech většiny výrobců mohou být importována přímo ve 3D a synchronizaci s databázemi zákazníků lze provádět velmi efektivně s využitím řešení, které si ve firmě W. Althaus sami vytvořili.

Ve společnosti W. Althaus vytvořili systém ATHAS, Althaus Terminal Handling System, na výrobci nezávislý univerzální systém pro automatizovanou výrobu svorkovnic pomocí robotů, založený na Eplan Pro Panel. Tento systém nyní nabízejí dodavatelům svorek a dalším výrobcům rozváděčů.

„Rozhodli jsme se dosáhnout nejvyššího možného stupně automatizace,“ říká Schneider. Platforma Eplan pro něj není jen software pro inženýrskou práci nebo ECAD, ale také základ pro zajištění konzistence dat v celé firmě. Již dokončený projekt je možné vyhledat v databázi a znovu jej použít. V databázi Eplan je možné jako makra ukládat moduly, komponenty a podprojekty, včetně údajů o potřebném materiálu, a využít je znovu v podobných nebo souvisejících projektech. Eplan má také vazbu na systém ERP: automaticky generované a adaptované rozpisky materiálu umožňují, aby byl materiál, který není k dispozici ve skladu firmy, podle požadavků ve správný čas objednán.

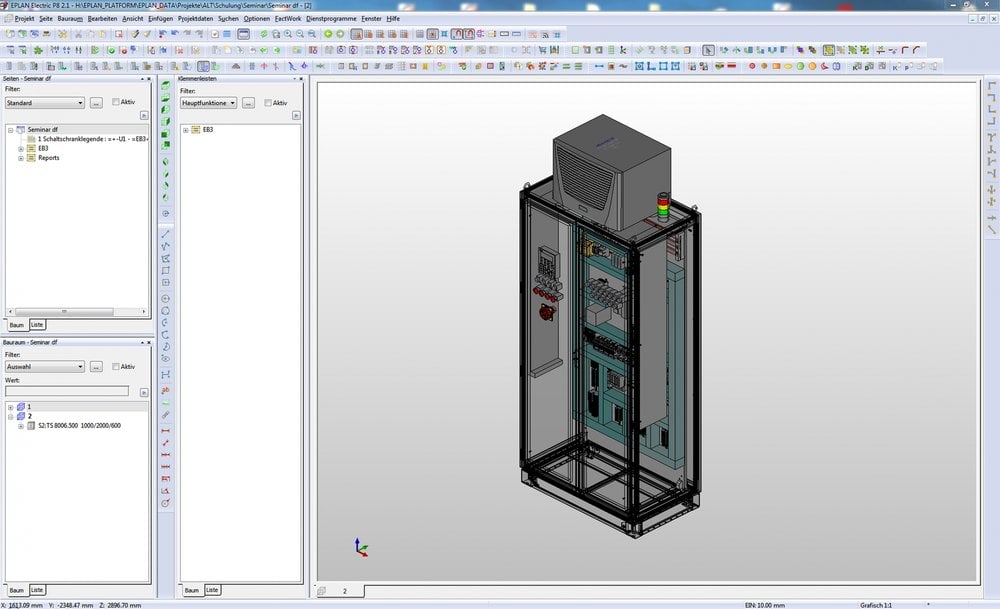

Nová dimenze: Eplan Pro Panel

Migrace od Eplan Cabinet k novému Eplan Pro Panel – společnost W. Althaus AG byla jedna z prvních švýcarských společností, které ji provedly – přinesla významný pokrok v optimalizaci konstrukčních a výrobních procesů. Díky Eplan Pro Panel nyní společnost konzistentně pracuje s 3D daty v rámci celé platformy Eplan. Podle Rolanda Ackermanna, vedoucího oddělení elektroinženýrinku, jsou výhody evidentní: platforma Eplan je nyní optimálně integrovaná, odstranění dříve potřebných mezikroků při převodu dat ušetřilo čas a brání vzniku chyb. Významně se zvýšila kapacita vývojových prací a práce se zjednodušila, dokonce i pro začátečníky. „Díky 3D grafice se zlepšila simulace – nyní můžeme okamžitě vidět, kam bude co umístěno, a již od počátku lze zabránit kolizím,“ říká Ackermann. Kromě toho je práce jeho týmu mnohem flexibilnější. „Protože všechny disciplíny projektové práce jsou propojené jednotnou databází a všechny změny se automaticky promítají do všech rozpisek materiálu, můžu začít návrhem rozmístění komponent a informace pro obvodová schémata a výkresy zapojení komponent z něj přenést až později – podobně jako ve Windows metodou drag and drop.“

Konzistence v celém výrobním procesu

Výrobní ředitel Marco Schneider zvláště oceňuje vylepšenou komunikaci systému Eplan. Například v kovovýrobě používá W. Althaus pro výrobu plochých montážních desek rychlou laserovou vyřezávačku se závitořeznou hlavou jako zvláštním příslušenstvím a čtyřosé CNC obráběcí centrum pro obrábění desek a dílů skříní. Potřebná data pro stroje generuje Eplan Pro Panel a předává je přímo do řídicího systému strojů. Eplan nevytváří jen elektrická schémata, rozpisky, schémata svorkovnic a montážní sestavy, ale také data pro řídicí systémy strojů, které upravují lišty a rozvodnice na správnou délku, a data pro již zmíněné linky na automatickou montáž svorkovnic. Data ze systému Eplan obdrží také systém pro automatizovanou úpravu kabelů – jsou to informace o délkách kabelů, jejich zapojení, zakončení vodičů, sestavení do svazků a označení. Informace pocházejí přímo z obvodového schématu a 3D modelu vedení kabelů a slouží pro výrobu kabelových svazků připravených pro montáž a s jednoznačným značením. „Když naši výrobní pracovníci začnou s osazováním, všechno už mají připravené: v podstatě dostanou konstrukční stavebnici a nemusejí ztrácet čas vyhledáváním materiálu a vytvářením plánu montáže,“ shrnuje Schneider.

„Tyto funkce se vyplatí už při kusové výrobě – zvýší jistotu pracovníků a sníží pravděpodobnost vzniku chyb,“ vysvětluje Schneider. Navíc se zamezí časově náročným a nákladným úpravám už hotového projektu a pracovní síly jsou využívány flexibilněji. Vysoký stupeň přípravy výroby znamená, že opakované a rutinní operace mohou vykonávat i méně zkušení pracovníci. Ve společnosti W. Althaus pracují zaměstnanci v týmech, které mají na starost montáž, zapojení i kontrolu kvality; kvalita se testuje manuálně i automatizovaně pomocí kontrolního zařízení Panel Scout, které si firma sama vyvinula.

Zrychlení konstrukčních a výrobních procesů o 30 %

„Standardizace a automatizace konstrukčních a výrobních procesů na nejvyšším možném stupni s využitím platformy Eplan zkracuje dobu od objednávky po dokončení zakázky v naší firmě přibližně o třetinu,“ odhaduje Schneider.

Další informace:

www.eplan.de

www.althaus-ag.ch

Obrázky: (zdroj: W. Althaus AG)

bild1.jpg:

Standardizace procesů: elektrická schémata, schémata osazení a výkresy svorkovnic jsou generovány platformou Eplan.

bild2.jpg:

Montáž pomocí robotů: automatická výroba svorkovnic pomocí flexibilního montážního systému ATHAS.

bild3.jpg:

Významný krok: pomocí Eplan Pro Panel mohou inženýři a konstruktéři společnosti W. Althaus navrhovat rozváděče mnohem flexibilněji a efektivněji.

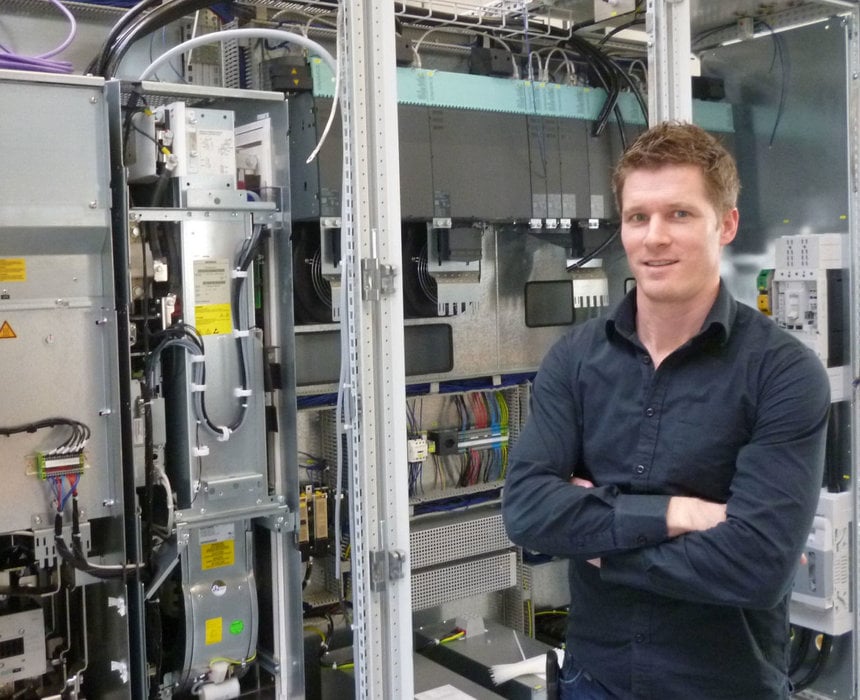

bild4/5jpg:

Společnost Althaus poskytuje širokou škálu služeb, od návrhu projektu přes vývoj hardwaru a softwaru, až po montáž a oživení rozváděčů.

bild6.jpg:

Rozváděče na zakázku: Společnost W. Althaus neklade na své zákazníky žádné požadavky s ohledem na použitý materiál a řídicí techniku.

Schneider_neu.jpg:

Provozní ředitel Marco Schneider před rozváděčem.

screen1.jpg:

Eplan Pro Panel vnáší do projektu 3D.