www.modernitovarna.com

06

'13

Written on Modified on

Kontinuální optimalizace nákladů v automobilovém průmyslu

Náklady v automobilovém průmyslu lze snížit jen řešením orientovaným na komplexní optimalizaci procesů. Programy efektivity jsou účinné u výrobců montážních sestav (OEM) i subdodavatelů jednotlivých komponent.

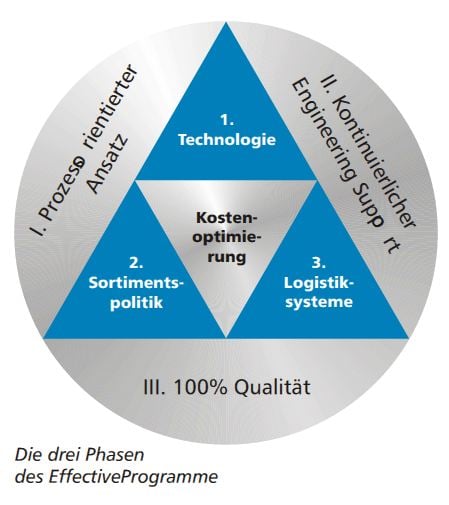

Firma Arnold Umformtechnik z německého Forchtenbergu, která se specializuje na výrobu spojovacích dílů, odpověděla na rostoucí tlak po snižování nákladů a zvyšování kvality uplatněním tzv. „programu efektivity“. Celá koncepce programu (obr. 1) stojí na třech pilířích:

1. inovativní technologické postupy – aby se už při konstrukci a v průběhu celého projektu redukovaly vznikající náklady,

2. předvídavá politika tvorby sortimentu – aby se výroba malých konstrukčních součástí co nejvíce unifikovala a přitom byla vždy zaručena maximální kvalita,

3. logistika přizpůsobená individuálním požadavkům každého obchodního partnera.

Základem pro tyto tři pilíře jsou:

I. zohlednění principu optimalizace procesů už v počátku konstrukce vyráběných sestav,

II. kontinuální technická podpora,

III. důraz na stoprocentní kvalitu dodávaných výrobků a služeb (obr. 1).

„Programy efektivity nejsou jen teoretické modely. Často vznikají při spolupráci subdodavatelů a výrobců OEM,“ říká Michael Pult, vedoucí marketingu a komunikace společnosti Arnold Umformtechnik. Pro každý ze tří pilířů lze uvést referenční projekt některé z výrobních firem, které se společností Arnold Umformtechnik na bázi programu efektivity úspěšně spolupracují, a stávají se tak „kmotry“ při vývoji optimalizačních modelů výrobních procesů. Příkladem může být společnost Mahle, dodavatel komponent pro automobilový průmysl. Ve své studii uvedla, že uplatněním inteligentních spojovacích prvků dosáhla až 80% snížení nákladů na montáž. Předpokladem použití těchto prvků byla spolupráce s jejich dodavatelem už v počáteční fázi vlastní konstrukce celé sestavy. Jiným příkladem je firma DaimlerChrysler, která důsledným uplatněním politiky unifikace malých konstrukčních součástek výrazně omezila počet jejich typů používaných ve výrobě. Zatímco původně bylo v jednom automobilu 23 000 různých věcných položek, po uplatnění politiky unifikace se podařilo pokrýt 57 % potřeby všech malých konstrukčních součástek pouze 1 200 položkami sortimentu. Větší sériovost umožňuje významně snížit výrobní náklady na jednotlivé položky a nižší počet typů součástek také výrazně zjednodušuje logistiku a manipulaci s nimi.

Arnold-Gruppe je 100% dceřiná společnost globálního koncernu Würth s 65 000 zaměstnanci, 420 společnostmi po celém světě a obratem 8 miliard eur.

www.arnold-umformtechnik.de

Legenda k obrázku:

Tři fáze programu efektivity

I. řešení orientované na optimalizaci procesů

II. kontinuální technická podpora

III. stoprocentní kvalita

1. technologie

2. unifikace sortimentu

3. logistika

optimalizace nákladů