www.modernitovarna.com

12

'13

Written on Modified on

Výhodná investice: zefektivnění výroby

Finova

Společnost finova Feinschneidtechnik GmbH, jež vznikla v roce 1994 namísto své předchůdkyně, patří ke skupině Mendritzki, která dodává kvalitní řezné nástroje nejen pro automobilový průmysl, ale i výrobcům domácích spotřebičů a zemědělské techniky. Mateřská firma Mendritzki má zastoupení na pěti místech po celém Německu. V Remscheidu, sídlu společnosti finova, zpracovávají specialisté pásy materiálu v šíři 50 až 400 mm a v tloušťce od 1,5 až do 13 mm, vždy s ohledem na specifickou geometrii dílu. V klíčové oblasti své kompetence, tedy v jemném obrábění, disponuje finova automaty na jemné obrábění s celkovou silou mezi 1.600 a 7.000 kN. V Remscheidu pracuje přibližně 100 zaměstnanců.

Poptávkový profil:

-Obrábění kotoučů spojky soustružením s vysokou sériovou přesností

-Suché obrábění z důvodu zachování kvality povrchu

-Výkonná automatizace až pro 600 kotoučů spojky umístěných v zásobníku

-Ovládání nenáročné na obsluhu díky automatizovaným procesům a velkému zásobníku

Finova Feinschneidtechnik GmbH

Am Weidenbroich 24 • 42897 Remscheid (Bergisch Born)

Tél: 02191/5631-0 • Fax: 02191/5631-600

www.finova-gmbh.de

Specialisté na jemné obrábění rozšiřují své výrobní spektrum

Vysoce přesné obrábění plechových dílů představuje klíčovou kompetenci specializovaných dodavatelů pro automobilový průmysl, pro výrobce strojů a zařízení nebo pro elektrotechnický průmysl. Společnost finova GmbH v Remscheidu nabízí expertizu v kvalitním separačním procesu jemného obrábění. V kombinaci s navazujícím obráběním řeznými nástroji přesvědčí finova náročného zákazníka z oboru konstrukce převodovek svou kvalitou za konkurenční cenu. Jemné obrábění dílů provádějí odborníci společnosti finova na vertikálním soustruhu VT 160. Remscheidští vysvětlují volbu tohoto stroje hospodárností a technicko-kvalitativními důvody a popisují ji na případu kotoučů spojky.

Dvanáct soustruhů na jemné obrábění představuje kompetenci a technické těžiště společnosti finova.

Dva procesy v jednom: jemné obrábění

Zvláště dodavatelé v automobilovém průmyslu jsou hnacím motorem rozvoje know-how specialistů na jemné obrábění. Vyžadovány jsou nejen stále užší tolerance, ale i stále komplexnější geometrie jednotlivých součástek. Proces jemného obrábění může – v kombinaci s tvářením a řezáním – tyto požadavky splnit výrazně levněji než například klasické obrábění ražených, kovaných nebo litých dílů. Odborníci na jemné obrábění rozlišují dva druhy tváření. V jediném výrobním kroku najednou řežou a razí. Možné jsou přitom i zkosené řezy a ražení čepů (viz také rámeček „jemné obrábění“). Zodpovědní zástupci společnosti finova uznávají trend inteligentního kombinování. Výrazy „jemné“ a „pokrokové“ jsou proto v jejich logu použity záměrně. Požadavky zákazníků plní díky důslednému zaměření na kvalitu a vysokému stupni automatizace ve své výrobě. Jejich program představuje jemné obrábění plechů v tloušťce do 7 mm. Typickým materiálem je tvrzená i netvrzená ocel, ale i jiné materiály na bázi mědi a hliníku. Množství 32 tun denně zpracovávaného kovu hovoří o vysoké produktivitě společnosti.

Protože se Remscheidští v polovině roku 2011 ucházeli o lukrativní zakázku od velkého výrobce převodovek, rozhodli se pro investici do nového soustruhu. „Do procesu ražení a jemného a konečného obrábění jsme mohli přidat i odborné bodové svařování za pomoci robotů“, vzpomíná projektový manažer Jens Müller. Také technický ekonom společnosti spokojeně vzpomíná na tento projekt, jehož výsledkem bylo nejen splnění vysoce náročné zakázky, ale i zajištění současné schopnosti obrábět více dílů s méně stroji. Na tomto úspěchu má značný podíl spolupráce s partnerem dodávajícím soustruhy – společností Emco.

Příprava a realizace investice

„Dříve si nechával náš zákazník vyrábět kotouče spojky drahým způsobem – soustružením a frézováním z celého kusu materiálu a jeho následným broušením. Od nás očekávali výrobci převodovek stejnou kvalitu při efektivnější výrobě“, tolik Jens Müller. Následovalo prohledávání trhu, z něhož se koncem roku 2011 dostali do užšího výběru tři prodejci soustruhů. „Emco nejprve nepatřilo k favoritům. Společnost nám ale byla schopna předložit logický koncept a také jej v zadaném krátkém čase realizovat – a tak se díky dobré nabídce a krátké dodací lhůtě nakonec prosadila“, referuje Jens Müller. Gregor Junker, vedoucí mechanického následného obrábění, dodává: „Technické specifikace a výkonové parametry VT 160 odpovídají. Přesvědčily nás především testy provedené u Emco s naší dokumentací a rozměrovými výkresy. Stabilita a schopnost procesu jsou pro nás zásadní, protože při 80% využití stroje a nutné pohotovosti potřebujeme spolehlivý stroj, jenž musí být kromě toho také snadno ovladatelný. Naši kolegové vyučení v obrábění musí být schopni ihned začít pracovat bez zdlouhavého školení.“ Ze standardního programu společnosti Emco získala finova stroj upravený dle potřeb svých zákazníků. Na jaře 2012 bylo v Remscheidu zprovozněno automatizované zařízení VT 160 doplněné o kontrolu nástrojů. „Prvotní problémy s přiváděním nástrojů jsme spolu s Emco rychle odstranili. Kompletní mechanický odvod třísek doplněný ventilátorem jsme rovněž kooperativně vyřešili. I upínací tlak v tříčelisťovém sklíčidle je nyní dobře nastaven“, informuje Stefan Schratz, vedoucí údržby. Díl musí být upnut dostatečně pevně, ale nesmí na něm být znatelné stopy po přítlaku. Ohledně přesnosti obrábění neokrouhlých dílů udávají odborníci finova maximální odchylku tří setin milimetru.

Na základě dobrých provozních zkušeností objednali tito spokojení uživatelé druhý soustruh VT 160, s nímž začali ihned po instalaci bez problémů pracovat. „Budeme-li potřebovat třetí stroj pro zvýšení kapacity, objednáme jej opět u Emco, protože víme, že vše funguje“, tolik Jens Müller.

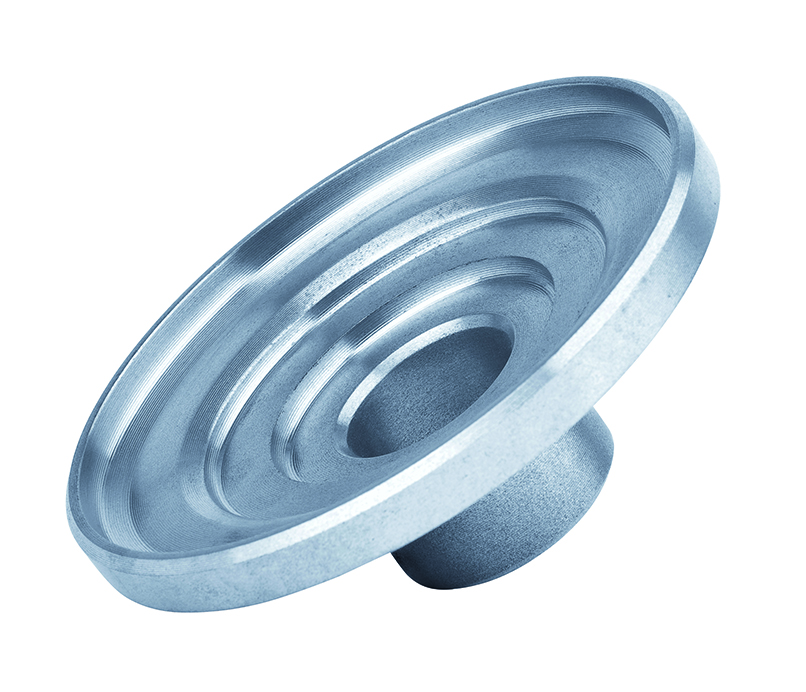

Obrobek při soustružení

Kotouče spojky z vysoce legované, tvrzené nebo netvrzené oceli 16ManCr5 vznikají ve čtyřech výrobních krocích: jemné obrábění, soustružení, broušení a hrotování následované povrchovou úpravou. Všechny výrobní kroky jsou prováděny za sucha, to znamená bez chladícího maziva, aby bylo plně vyloučeno riziko vzniku koroze na dosud povrchově neupraveném povrchu. Povinnost nošení rukavic je dalším opatřením při manipulaci s vysoce citlivými funkčními díly pro automobily. Měl-li by být jeden jediný kotouč spojky reklamován, zamítl by zákazník kompletní šarži 20 000 kusů. Čtyři výrobní kroky a k nim potřebné stroje jsou vybírány dle technických, kvalitativních a hospodářských kritérií a jsou navzájem sladěny. V prvním výrobním kroku, jemném obrábění, vzniká z nekonečného přiváděného plechového pásu (role) základní forma s hlavními rozměry. Při navazujícím soustružení je připravena plocha pro svařování, vnitřní průměr s konturami v požadovaných tolerancích, dále identifikační značky a fáze a obliny. Po ověření tolerance vnitřního průměru ve speciálním, za tímto účelem zřízeném, měřicím přístroji následuje broušení rovné vnější plochy. Mechanické obrábění je uzavřeno hrotováním vně ležících zubů. Do výrobního toku jsou mezi jednotlivá výrobní zařízení začleněna čistící a konzervační zařízení. Přesnost, vysoká produkce a výtěžnost jsou výhodami tohoto soustruhu. V porovnání se dvěma vertikálními soustruhy od jiného výrobce, které má finova již k dispozici, vykazuje Emco stroj dvojnásobnou produkci. Aby mohl stroj takto pracovat, spolupracují výrobní specialisté finova se specialisty Emco a se svými partnery dodávajícími manipulační techniku pro obrobky. Zahrnuta je společnost IMR Fabrikautomation, autorizovaný systémový partner pro FlexLink, již Emco jmenovala generálním partnerem. FlexLink disponuje standardizovanou systémovou stavebnicí pro dopravní techniku. Standardní 3D prvky obsažené v této stavebnici je možné po opotřebení nebo v případě potřeby kdykoliv snadno vyměnit.

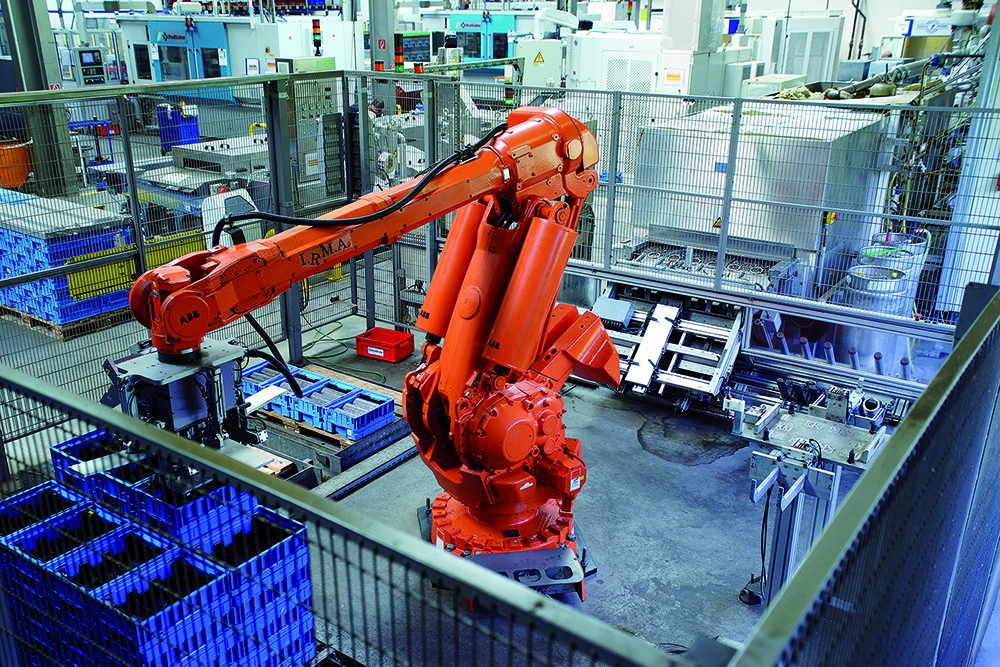

Průmyslový robot přesně kus po kusu třídí a paletuje kotouče spojky, aby mohly být odeslány zákazníkovi.

V přiváděcím a odváděcím zařízení integrovaném v soustruhu může být uloženo až 600 kotoučů spojky.

Výkon a užitné hodnoty

Soustružnické centrum se skládá vesměs z přiváděcího a odváděcího zařízení a z vertikálního soustruhu VT 160. V přiváděcím úseku může být uloženo až 600 kotoučů spojky. Specifický přípravek pak přivádí jednotlivé kotouče spojky k úchopné stanici soustruhu. Tříčelisťové sklíčidlo zde kotouč uchopí a upne a jede s ním do stroje k hlavnímu vřetenu. Tento úchopný systém umožňuje úsporu dodatečného nakládacího zařízení; zjednodušuje sdružování a přizpůsobování individuálním zákaznickým požadavkům. Pneumatické kontrolní zařízení kontroluje přesné vložení a upnutí nástroje do sklíčidla. Veškeré obráběcí aktivity v ose X a Z vykonává hlavní vřeteno. Díky vhodnému uspořádání nástrojů je umožněn volný pád třísek, jenž je navíc podporován proudem vzduchu z kulové hubice ofuku. Jednotlivé pracovní operace probíhají tak rychle, že již nejsou lidským okem postřehnutelné. Jednoduše ovladatelná kontrola zlomení nástrojů s automatickou úpravou kontrolních parametrů zajišťuje bezpečnost obrábění díky reakční době 0,2 sekundy. Po obrobení posune tříčelisťové sklíčidlo kotouč spojky k odváděcímu zařízení. Toto zařízení pojme rovněž až 600 kotoučů spojky. Společně s přiváděcím zařízením a automatizovanými postupy v obráběcím procesu je tak podporován třísměnný provoz nenáročný na obsluhu. Gregor Junker tento aspekt ještě prohlubuje: „Kvalifikovaný seřizovač obsluhuje a kontroluje činnost čtyř soustruhů a přebírá i výměnu nástrojů. Předává také pokyny dalšímu pracovníkovi, který je zodpovědný za nakládání dílců do soustruhů a i jejich vykládání.“

Stefan Schratz, jenž je u společnosti finova zodpovědný za údržbu, vysvětluje k produktivitě: „Pět set obrobků zvládneme při suchém obrábění bohatě s jednou střižnicí“.Vedoucí prodeje Stephan Klein uvádí další důvod k nákupu: „Vedlejší časy nutné pro přivádění dílů můžeme snížit na polovinu. K tomu se navíc přidává výhoda jednoduché, na personál nenáročné obsluhy.“ Dipl.-Ing. Herbert Bremer, produktový manažer a poradce zákazníka z firmy Emco vysvětluje dále užitek vertikálního soustruhu z hlediska výrobce: „Kombinace kompaktní konstrukce, malé zastavěné plochy a automatizovaný pracovní postup zajišťuje soustruhu VT 160 špičkové postavení ve své třídě.“

Ocelová svařovaná konstrukce pevného, kmity tlumícího lože a izostatické provedení stroje splňují vysoké uživatelské nároky. To se týká také tepelně symetrické konstrukce vřeteníku. Vysokou stabilitu pracovního prostoru zajišťují velké rozteče vodicí plochy saní a velký lineární pojezd. Dle své podnikové filozofie neustálého zlepšování připravuje finova další kroky: 100 procentní kontrola bude nezpochybnitelně dokumentována díky značení dílů CNC včetně optického záznamu podporovaného kamerou.

Částečně automatizované měřicí pracoviště

Zkušenosti a doporučení

Specialisté na jemné obrábění z Remscheidu na základě nyní již téměř půldruhého roku trvající praxe shrnují své zkušenosti. „Kdo zná trh jako já, ví, že se požadavky zákazníků neustále zvyšují. Doplnit naše jemné obrábění soustružením bylo dobrým rozhodnutím. Díky tomu jsme na dohlednou dobu dobře vybaveni,“ vysvětluje vedoucí prodeje Stephan Klein. Projektový manažer Jens Müller doplňuje: „Při plnění našich zakázek nás Emco podporuje svými standardními stroji přizpůsobenými našim potřebám plus dobrým servisem – a to ve výhodném poměru ceny a kvality.“ Otázku doporučení pro další potenciální uživatele zodpovídá vedoucí údržby Stefan Schratz: „Strojový park by měl být neustále v nejnovějším stavu techniky. Žádné odmítání robotických buněk a dodatečných měřicích pracovišť, jaké my právě realizujeme. To je základ pro to, abychom se s výrobou udrželi v Německu! A kdo chce najít správného partnera pro obráběcí stroje, měl by výroky prodejců prověřit přímo u výrobce. Nejlépe pokusy na přinesených obrobcích. Ve vlastní firmě je nutné dále zajistit kvalifikovaný personál – se vzděláním a pravidelným doškolováním.“

Jemné obrábění: vývoj, princip a funkce

Švýcarští mechanici jemných přístrojů vynalezli kolem roku 1922 jemné obrábění a o 35 let později jej začali využívat i průmyslově. Tato vysoce přesná a efektivně pracující kombinace postupů ražení a leštění v jediném pracovním kroku se osvědčila například při výrobě kancelářských strojů v 70. letech. Zpočátku byly v rámci jemného obrábění zpracovávány tenké plechy relativně jednoduchých tvarů, požadavky technologických lídrů v automobilovém průmyslu však přinesly rozmanitost obráběných plechů – jak ve vztahu k jejich tloušťce, průřezu a komplexnějšímu tvarování, tak i k materiálům.

Základním rozdílem mezi jemným obráběním a ražením nebo klasickým obráběním je v silách působících při řezání. V obou případech se nástroje skládají ze střižnice, vodicí desky a střižníku. Při ražení působí síla – střižná síla – paralelně se střižníkem mezi střižnicí a vodicí deskou tak, že plech obrobku vypadne z nástroje kónickým otvorem střižnice.

Při jemném obrábění pracuje současně se střižnicí, vodicí deskou a střižníkem také vyhazovač. Ten vyhazuje vystřižený díl z cylindrické střižnice zpět do nástroje, takže zůstane jedna hladká (repasovaná) plocha. Nátlačná hrana přitom přitlačuje obrobek tak, že je již před řezáním upnut. Při jemném obrábění tedy působí na obrobek kromě střižné síly zároveň i její protisíla a síla nátlačné hrany. Síly jsou přenášeny vodicí deskou, vyhazovačem a oběma aktivními díly střižnice a střižníku. Rozhodující pro kvalitu výsledku je přesné spolupůsobení všech tří sil. V porovnání s ražením je při jemném obrábění nutná jednak výrazně menší střižná nebo řezná spára, aby bylo dosaženo významně vyšší přesnosti, jednak mohou procesy tváření a ražení probíhat současně s řezáním.

Verze EMCO VERTICAL VT 160

EMCO VERTICAL VT 160 M (ISM) – soustruh s poháněnými nástroji a s pohonem průchozího vřetena.

EMCO VERTICAL VT 160 MY (ISM) – soustruh s poháněnými nástroji, osou Y a pohonem průchozího vřetena

Klínová řemenice

(ocel)

Hlava kola

(ocel)

Řemenice

(ocel)

Talířová příruba

(ocel)