Monitoring stavu ložisek zlepšuje proces broušení

Sledování stavu ložisek není jen způsob, jak včas zjistit potřebu jejich výměny, ale také způsob, jak si udělat obrázek o stavu celého stroje nebo zařízení. Pro ilustraci výhod služby CMS (Condition Monitoring Service) od firmy NSK budou uvedeny dva příklady jejího využití pro brousicí stroje.

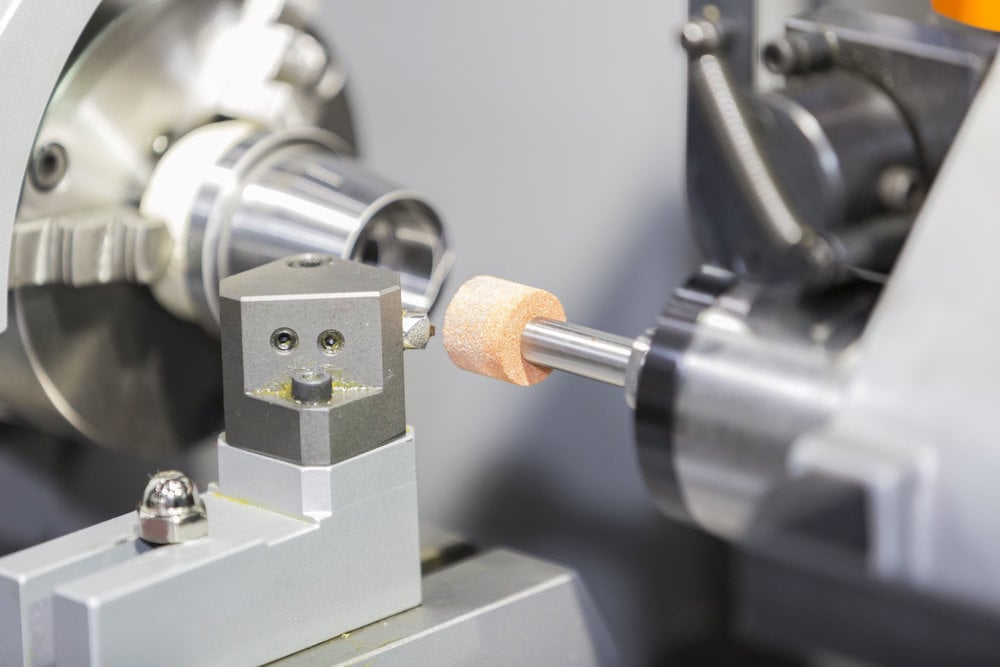

Obrázek 1. - Během operace broušení musí mít pohony vřetene a pracovní hlavice orovnávače hladký a přesný chod (foto: sorapolujjin / Fotolia)

Služba CMS, která je součástí programu AIP+ (Added Value Programme) od firmy NSK, umožňuje zjistit stav strojních součástí, jako jsou např. ložiska, za provozu stroje. Měřicí systém speciálně vyvinutý pro tento účel zaznamenává vibrace, teplotu a otáčky strojních součástí a následně je analyzuje pokročilým softwarem. Software vytváří podkladová data využívaná pro vyhodnocení očekávané zbytkové životnosti ložisek a indikuje např. nedostatečné mazání, poškození oběžné dráhy ložiska otlakem nebo chyby v ustavení ložiska. Data poskytují hlubší pohled na stav celého zařízení nebo procesu.

Data z provozu mohou být použita také pro určení (alespoň přibližné) příčin odchylek tvaru vzniklých při broušení. Společnost NSK používá tuto metodu ve svém vlastním závodě v Británii. V tomto případě začal stroj, který brousí oběžné dráhy ložisek, vyrábět obrobky s nevyhovujícími odchylkami tvaru. Po několika pokusech o opravu a neúspěšném hledání možných závad vzniklo podezření, že defektní musí být ložiska. Při hledání definitivního řešení se společnost NSK rozhodla analyzovat stav stroje prostřednictvím CMS.

Odborníci nastudovali data o pohonu a po zvážení všech důležitých faktorů – jako jsou technické podrobnosti o motoru a ložiscích – vykonali měření před výměnou ložisek a po ní. Analýza ukázala, že příčinou chyb není brousicí vřeteno ani pracovní hlavice orovnávače. To ušetřilo pracovníkům obsluhy mnoho hodin práce spojených s demontáží vřetene. Místo toho tým velmi rychle odhalil skutečnou příčinu problému, po jejímž odstranění se už neobjevily žádné další vady tvaru oběžné dráhy ani kvality povrchu.

Celkem byly ušetřeny tři pracovní dny, které by byly nutné k demontáži vřetene a hledání potenciálních chyb ložisek, nehledě na ztrátu výroby spojenou s odstávkou v každé postižené výrobní lince. Výsledkem je zkrácení doby údržby a odstávek, přičemž úspory byly vyčísleny na 13 080 EUR.

V druhém případě zjistili uživatelé bezhroté brusky chyby tvaru vznikající při broušení. Technici údržby se domnívali, že příčinou je poškození některých ložisek sestavy vřetene. Protože v brousicím vřetenu je množství různých typů ložisek v osmi různých velikostech, použila firma NSK službu CMS, aby pomohla týmu údržby určit, která ložiska jsou vadná, a najít trvalé řešení problému.

Po měření klíčových veličin souvisejících s údržbou, které bylo realizováno za chodu stroje, ukázala analýza získaných dat, že ve skutečnosti příčinou chyby nebyla ložiska vřetene. V důsledku toho se technici údržby mohli rychle soustředit na jiné oblasti a uživatel ušetřil dva pracovní dny, které by jinak musel věnovat demontáži vřetene, a vyhnul se ztrátám spojeným s odstávkou. Celkové úspory byly vyčísleny na 33 600 EUR.

Obrázek 2. - Jestliže se při broušení vyskytnou odchylky, služba CMS, Condition Monitoring Service, od NSK pomáhá identifikovat možné příčiny

Obrázek 3. - Řada vysokorychlostních kuličkových ložisek s kosoúhlým stykem ACBB - ROBUST od NSK