www.modernitovarna.com

12

'21

Written on Modified on

Zachovat klid a přesnost

Pokrokové nástrojové držáky s přesným přívodem řezné kapaliny zvyšují rentabilitu soustružení ocelí.

Jak kdysi řekl fotbalista Lionel Messi: „Talent a elegance neznamenají nic bez důslednosti a přesnosti.“ Cílem každé výrobní společnosti je uspokojit požadavky svých zákazníků tím, že jim bude dodávat obrobků v náležité kvalitě, včas a za optimální cenu. Staffan Lundström, produktový manažer ze společnosti Sandvik Coromant, v tomto článku objasňuje, jak při soustružení oceli souvisí efektivita a kvalita s přesností – zejména v případě, že se rozhodnete použít přesný přívod řezné kapaliny.

Bez ohledu na to, v jakém průmyslovém odvětví působí, si strojírenské podniky uvědomují potřebu snižování hmotnosti součástí, dlouhodoběji udržitelného způsobu podnikání a vyšší využitelnosti paliva. To vede k nástupu trendů směřujících k materiálům s vyšší pevností a tepelnou odolností, jakými jsou například oceli s vyšší čistotou nebo žárovzdorné slitiny (HRSA).

Pro výrobce to představuje skutečnou výzvu, pokud jde o životnost a produktivitu nástrojů, ale také kontrolu utváření třísek. U všech těchto faktorů lze dosáhnout zlepšení použitím přesného přívodu řezné kapaliny. S těmito výzvami se nesetkávají pouze výrobci, ale také výrobci nástrojů, jako je společnost Sandvik Coromant. Je na našich odbornících, aby dokázali reagovat na pokrok dosažený u materiálů břitových destiček, který může pomoci splnit požadavky našich zákazníků. Soustružnické břitové destičky by měly být schopny odolávat vysokým teplotám působícím během obrábění.

Proto společnost Sandvik Coromant doporučuje používat přesný přívod řezné kapaliny.

V oblasti řezu

Co přesně však s použitím přesného přívodu řezné kapaliny souvisí? Protože při soustružení ocelí působí v systému stroje vysoké tlaky, jsou moderní soustružnické nástroje opatřené tryskami schopné vytvořit proud řezné kapaliny dosahující vysokých rychlostí.

Při použití nástrojových držáků s přesnými tryskami lze na čelní straně břitové destičky nasměrovat proudy řezné kapaliny přesně do místa řezu. Řezná kapalina zde vytváří hydraulický klín a nadzvedává třísku, což má dvojí účinek: zkracuje se tím délka kontaktu mezi břitovou destičkou a obráběným materiálem a dosáhne se snížení řezné síly. Konečným výsledkem je snížení teploty a zlepšení kontroly utváření třísek.

Předem přesně nasměrovaný přívod řezné kapaliny z horní strany může zlepšit utváření třísek a rozšířit spektrum procesů, při kterých není nutná přítomnost obsluhy. Jelikož se očekává, že využití plně autonomních digitálních továren se v příštích pěti letech zdvojnásobí, o čemž se zmiňuje i zpráva společnosti Pricewaterhouse Coopers (PwC) Digital Factories 2020: Shaping the future of manufacturing, tyto výhody by mohly mít zcela zásadní význam.

Těchto výhod však lze dosáhnout pouze s nástroji vyvinutými tak, aby umožňovaly přesný přívod řezné kapaliny — například s vrtáky s vnitřními kanálky pro přívod řezné kapaliny nebo soustružnickými nástroji s přesně nasměrovanými tryskami. Důvodem je, že tlak řezné kapaliny potřebný pro dělení třísky závisí u soustružnických nástrojů na konstrukci trysky, kterou je řezná kapalina přiváděna, obráběném materiálu, hloubce řezu a posuvu . Požadovaný průtok řezné kapaliny závisí na tlaku a celkovém průřezu trysek pro přívod řezné kapaliny.

Zvolte modulární systém

Proto společnost Sandvik Coromant zmodernizovala své nástrojové držáky Coromant Capto® určené pro karbidové soustružnické břitové destičky T Max® P. Coromant Capto® je rychlovýměnný nástrojový držák, který byl navržen tak, aby se zkrátil čas na jeho seřízení a výměny. Může také pomoci dosáhnout cíle, který je svatým grálem každého výrobce: vyššího využití stroje.

Coromant Capto® je modulární systém určený pro obráběcí centra, což znamená, že nabízí širokou škálu nástavců a redukčních adaptérů umožňujících nezávisle na rozhraní stroje sestavovat nástroje různých délek a konstrukčních parametrů. Koncovým uživatelům modularita přináší snížení potřeby drahých speciálních nástrojů s dlouhými dodacími lhůtami. Jeho unikátní flexibilita a optimální tuhost umožňuje použití stejných nástrojů v rámci celého závodu a minimalizovat tak skladové zásoby nástrojů.

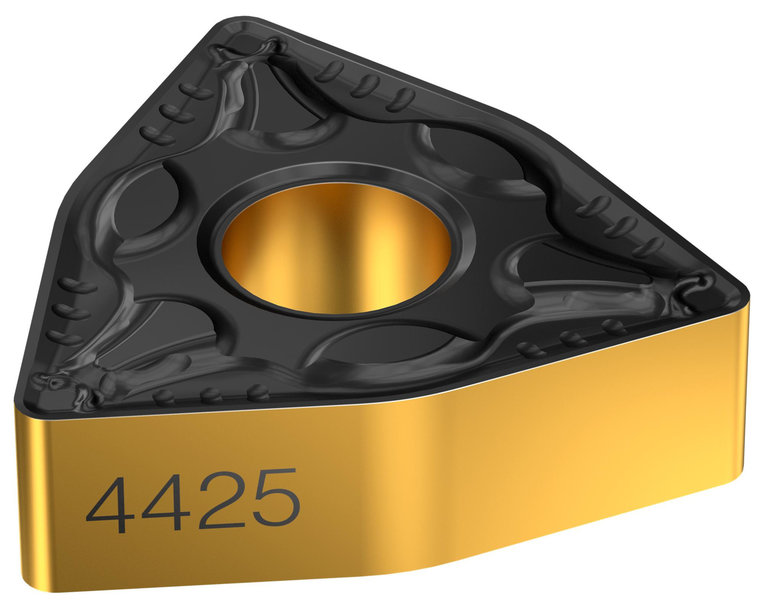

Systém Coromant Capto® byl rozšířen a nově jej lze využít i pro koncepci T-Max® P, kterou společnost Sandvik Coromant doporučuje jako první volbu pro všeobecné soustružení středně velkých až velkých součástí. Pro břitové destičky typu T-Max® P je k dispozici množství nástrojových tříd Sandvik Coromant pro soustružení ocelí, včetně tříd GC4425 a GC4415, které se vyznačují svou odolností proti opotřebení, odolností proti působení tepla a houževnatostí.

Technologie povlakování Inveio® druhé generace, která byla u obou těchto nástrojových tříd použita, umožnila dosažení ještě jednotnější krystalografické orientace, což přispívá ke zvýšení odolnosti proti otěru a dalšímu zvýšení konzistence obráběcího procesu.

Především však je systém T-Max® P navržen pro přesný přívod řezné kapaliny z horní i ze spodní strany tělem nástroje. Tyto nové nástrojové držáky umožňují zvýšení životnosti nástroje a produktivity při obrábění materiálů ISO S, M a P, které patří mezi nejběžnější a zároveň nejproblematičtější. Při obrábění těchto obtížně obrobitelných materiálů je přesný přívod řezné kapaliny obzvláště účinný.

Delší životnost nástrojů

Pro nákladově efektivní obrábění jsou nezbytné delší životní cykly nástrojů a lepší kontrola utváření třísek. Obojí lze podpořit použitím řezné kapaliny, kterým se omezí hromadění tepla v nástroji . Jeden ze zákazníků společnosti Sandvik Coromant se o tom přesvědčil při obrábění součásti, kterou byl náboj kola vyráběný z nelegované oceli, P1.2.Z.AN (CMC 01.2), při němž využíval zaplavení místa řezu vydatným proudem řezné kapaliny. Stávající obráběcí proces, kterým bylo hrubovací soustružení obráběné součásti na horizontálním soustruhu Okuma, umožňoval vyrobení až 30 kusů, než byly na nástroji zjištěny známky opotřebení.

Strojírenský podnik chtěl dosáhnout zlepšení kontroly utváření třísek a životnost nástroje zvýšením bezpečnosti obráběcího procesu a optimalizací času cyklů. Aby toho dosáhl, nahradil zákazník stávající břitovou destičku a původně používané zaplavení místa řezu vydatným proudem řezné kapaliny stopkovým soustružnickým nástrojem CoroTurn 300 QS® opatřeným přesným přívodem řezné kapaliny. V konečném výsledku byl zákazník schopen obrobit až 79 součástí, než nástroj vykázal známky opotřebení – prodloužení životnosti nástroje o více než 263 %.

Díky použití nástroje CoroTurn 300 QS® s přesným přívodem řezné kapaliny se produktivita v tomto strojírenském podniku celkově zvýšila o 180 %.

Tyto výhody se pochopitelně promítly i do hospodářských výsledků. V jiném případě byl zákazník společnosti Sandvik Coromant, který působí v oblasti leteckého průmyslu, schopen obrobit celé dvě příďové podvozkové nohy letadla jediným nástrojem, kterým byla břitová destička GC4425 v kombinaci s přívodem řezné kapaliny z horní a ze spodní strany. Původní řešení využívající konkurenční nástroj a zaplavení místa řezu vydatným proudem řezné kapaliny umožnilo obrobení pouze 0,8 součásti, než byly na nástroji zjištěny známky opotřebení. To přineslo další výrazné prodloužení životnosti nástroje – o 250 %.

Zákazník mohl nyní opracovat celé dvě součásti, aniž by riskoval selhání břitové destičky, což mu přineslo zvýšení produktivity a zkrácení času cyklu díky odbourání prostojů na výměnu břitové destičky. Díky tomu se náklady snížily o 29 %.

Nová vize v obrábění

Tyto případové studie prokázaly, že přesný přívod řezné kapaliny z horní a ze spodní strany může výrazně prodloužit životnost nástroje a zvýšit produktivitu a kvalitu obrobených součástí. Navíc přesný přívod řezné kapaliny z horní strany může hrát zásadní roli při zajištění kontroly dělení třísek, a tím i bezpečnost obrábění, naproti tomu přívod řezné kapaliny ze spodní strany zajišťuje kontrolu teploty, a tím dosažení dlouhé a předvídatelné životnosti nástrojů.

Technologie přívodu řezné kapaliny má také pozitivní vliv na kvalitu obrobeného povrchu — to z ní činí nedílnou součást přístupu každého výrobce ke kvalitě výroby. Jako podporu jim specialisté společnosti Sandvik Coromant mohou nabídnout doporučení týkající se použití a tlaku řezné kapaliny při soustružení ocelí.

A je zde společností Sandvik Coromant vyvinutá metoda PrimeTurningTM, pojetí, které umožňuje soustružení ve všech směrech a díky tomu dosažení maximální produktivity. Tento pracovní postup je založen na tom, že nástroj vstupuje do záběru u sklíčidla a na své dráze ke druhému konci součásti odebírá materiál. Tato metoda klade na první místo rychlost úběru kovu, která je tím nejdůležitějším, ale významně také zrychluje a zkvalitňuje výrobu a přechody mezi výrobními dávkami.

Díky použití lepších nástrojů se správným i vlastnostmi — a samozřejmě s přesným přívodem řezné kapaliny a břitovými destičkami T-Max® P — může být tuhost a přesnost nejdůležitějším hlediskem u veškerého nástrojového vybavení používaného výrobní společností pro soustružení ocelí. Strojírenské podniky mohou zajistit, aby zákazníci dostali hotové obrobky včas, za optimální cenu a — parafrázujeme-li Lionela Messiho - s kvalitou, talentem a elegancí.

www.sandvik.coromant.com